液相が隙間を満たす接合技術|TLP接合(Transient Liquid Phase Bonding)

TLP接合(Transient Liquid Phase Bonding)とは

TLP接合(Transient Liquid Phase 接合)は、比較的低い温度で接合を行いながら、最終的には高い耐熱性を持つ接合層を得られる技術です。半導体デバイスやパワーモジュールなど、高い信頼性が求められる分野で利用されています。

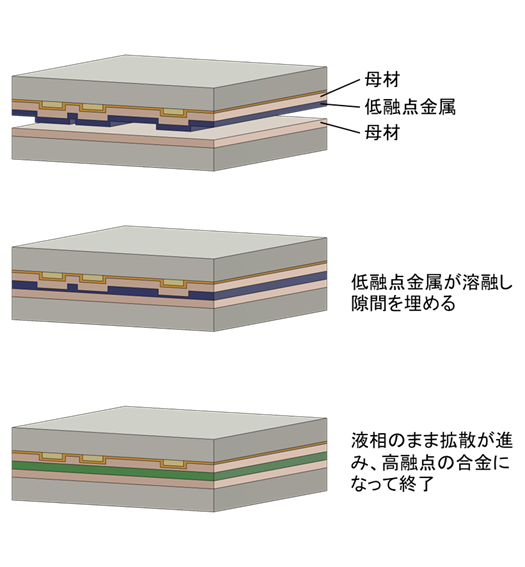

TLP接合の基本原理

接合する材料の間に 接合母材と低融点金属と を含む層を配置し、密着させてから加熱することで、接合界面に 液相 が発生します。

この液相になった低融点金属は接合面の細かな隙間へ広がり、均一に満たしていきます。その後、低融点金属は周囲の接合母材に対して拡散して次第に消失し、安定した固相の合金層が形成されます。

TLP接合の特徴

TLP接合では、一時的に形成された液相が拡散・固相化することで、接合後は元の低融点金属よりも高い融点を持つ構造になります。

そのため、接合後は高温環境でも安定した使用が可能となります。

また、接合時に形成される液相が微細な隙間を埋めながら接合界面を形成するため、気密性が求められる用途においても、ハーメチックシールとしての信頼性が期待できます。

TLP接合で注意すべきポイント

しかし、実際には加熱初期の段階で、低融点金属が液相になる前から母材との拡散が徐々に進行します。したがって、低融点金属層の膜厚が足りなかったり、ゆっくり昇温したりしていると、低融点金属が液相になる前にすべて合金化してしまい、接合に失敗します。

また、各層の膜厚の設計を誤ったり、適切な加熱条件で接合しなかった場合には、 ボイドやカーケンダルボイド (Kirkendall void)と呼ばれる微小な空隙が生じることがあります。これは、溶融金属の行き渡り不足や金属の拡散速度の影響などが原因です。

材料やプロセス条件を適切に設計することで、ボイドの発生を抑え、高品質で信頼性の高い接合を実現できますが、設備の調達まで含めたトータルの難易度はやや高い接合技術だといえます。

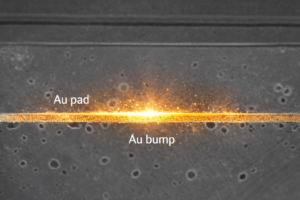

TLP接合の実施例

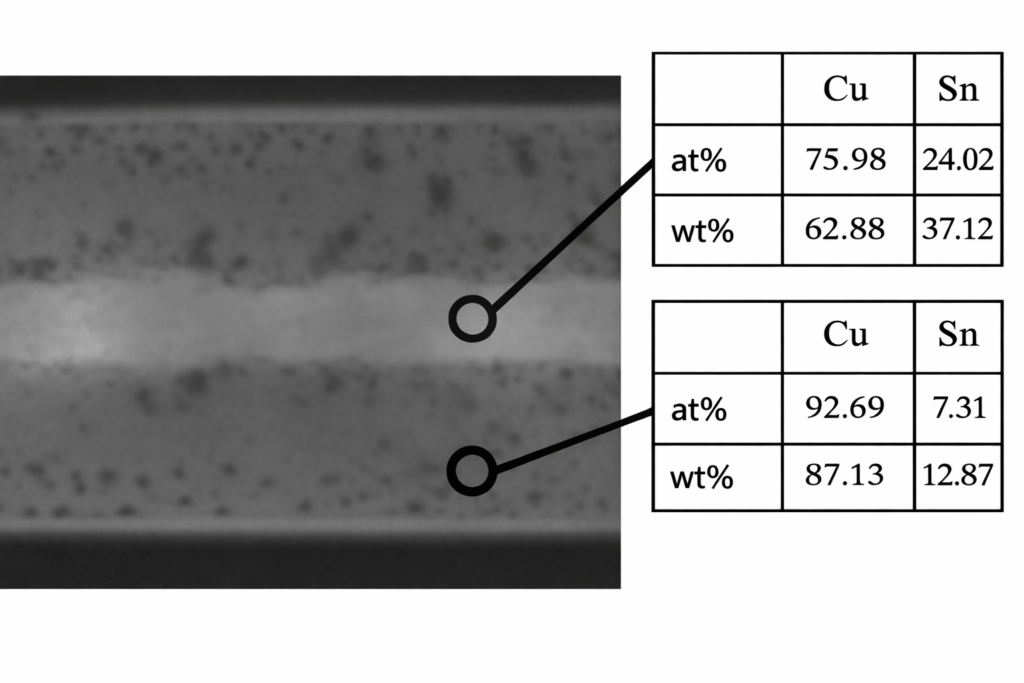

低融点金属として錫(Sn)を、母材に銅(Cu)を用いたTLP接合の実績があります。詳細についてはお気軽にお問い合わせください。

(参考資料:K. Hikichi et al., “Sn-Cu thin film transient liquid phase bonding test with different underlayers using fully-in-vacuum wafer aligner/bonder” 2013 Transducers & Eurosensors XXVII, 2013)

実務で感じたTLP接合のポイント

TLP接合は、ハーメチックシールが求められる用途において、信頼性の高い接合方式だと感じます。

一方で、プロセス間の整合性や工程全体の管理が重要となり、必要な設備も多いため、取り組みやすい接合方法とは言えません。

しかし、製造プロセスを適切に構築し、技術として確立できれば、再現性の高い接合が可能であり、用途によっては十分に挑戦する価値のある接合方式といえます。

ヘテロ集積化における接合技術全体の整理については、

以下のページでまとめています。

→ ヘテロ集積化における接合技術の考え方(全体像はこちら)

お問い合わせはこちら

研究開発中のテーマや未公開内容を含むご相談については、

秘密保持契約(NDA)を前提とした対応が可能です。

初期検討段階の内容でも問題ありませんので、どうぞお気軽にお問い合わせください。

以下のページでまとめています。

まとめページを見る