研究開発用ALD反応室にガラス製直管が適している理由

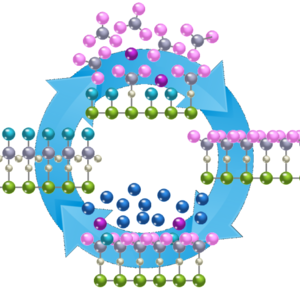

原子層堆積(ALD)は、高い膜厚制御性と均一性を有する成膜技術として、材料開発やデバイス研究に広く用いられています。研究開発用途のALD装置では、成膜性能そのものに加えて、条件探索のしやすさやプロセス挙動の把握が重要な要素となります。さらに研究段階では、必ずしも大口径ウェハーを処理する必要はなく、小サイズ試料で十分なケースが多いという特徴があります。

量産装置向けに最適化された密閉型チャンバー構造は高い再現性を実現できる一方で、研究段階では過剰仕様となりやすく、プロセスの可視性が低いことが課題となる場合も少なくありません。

このような研究開発現場の要求を踏まえ、弊社では研究開発用途においては従来型の金属チャンバー構造よりも、ガラス製の直管構造を採用したALD反応室を推奨しています。ガラス直管は内部の反応挙動を直接観察できるという大きな利点を持ち、小型試料に最適化したシンプルかつ無駄のない反応空間設計が可能です。

また研究用途では、反応生成物の蓄積や条件切り替えによる影響を考慮し、反応室を消耗部材として交換しながら運用するアプローチが合理的となる場合も多くあります。ガラス製直管構造は構造が単純で製作コストを抑えやすく、消耗品として扱ってもコスト負担が小さい点が大きなメリットとなります。

一方で、プロセス条件が確立し量産や長時間安定運転を重視する段階では、一般的な密閉型チャンバー構造の方が適するケースも多くあります。用途や開発フェーズに応じて反応室構造を使い分けることが、効率的なプロセス開発につながります。

本記事では、研究開発用ALD反応室としてガラス製直管構造が有効となる理由を、技術的観点から解説します。

研究開発用ALDに求められる反応室の役割

研究開発用途のALDでは、量産装置とは異なり、新規材料の探索やプロセス条件の最適化を効率よく進めることが主目的となります。そのため反応室には、単に成膜性能が高いことだけでなく、短いサイクルで条件検証を繰り返せる運用性が求められます。

また研究段階では、必ずしも大口径ウェハーを対象とする必要はなく、小型試料で十分な評価が可能なテーマが多いという特徴があります。反応空間を研究スケールに最適化することで、実験効率の向上や運用コストの低減にもつながります。

一方で、このような構成のALD装置は、大口径ウェハーへの対応や多数枚同時処理には適さないといった構造的な制約が存在します。用途や開発フェーズに応じて反応室構造を使い分けることが重要となります。

ガラス製直管反応室が選ばれる最大の理由1 ― プロセスを可視化できる構造

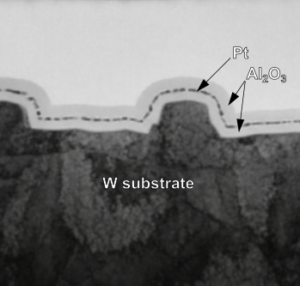

ガラス製直管反応室と管状炉を組み合わせた構成の大きな特徴は、成膜後に反応空間の状態を直接確認できることにあります。プロセス終了後に管状炉を開けガラス製直管反応室と管状炉を組み合わせた構成の大きな特徴は、成膜後に反応空間の状態を直接確認できることにあります。プロセス終了後に管状炉を開けば、ガラス製反応室内部の膜の付着状態を目視で即座に把握することが可能です。

金属チャンバーのように内部構造が見えない場合、異常の兆候はプロセスデータや成膜結果から推測するしかありませんが、ガラス直管では反応場そのものの変化を直接観察できるため、原因の切り分けが容易になります。

また、ガラス管内壁にも成膜が進行することから、付着膜の分布や色調の変化を通じて温度分布や反応均一性を評価できるという利点があります。熟練した研究者であれば、膜厚の偏りや成長パターンから、炉内の温度勾配が適正か、ガス流れに偏りがないかといった情報を経験的に読み取ることができます。

これらは数値データだけでは把握しにくく、反応空間を直接確認できる構造だからこそ得られる重要な情報といえます。

このようにガラス製直管反応室は、プロセス結果を反応場レベルで可視化できる研究開発に極めて有効な構造となっています。

※異常堆積:多くの場合、パウダー状の生成物として堆積します。

小型試料に最適化できる反応空間とガス利用効率

ガラス製直管反応室は、ガスの導入口から排気口までが直線的に配置され、一方向に流れる素直な構造となっています。このため、上流から下流へとガス挙動を直感的に把握しやすく、反応空間の理解が容易になります。

流路が単純で余計な構造要素が存在しないことで、チャンバーの配管配置や構成に気を取られることなく、成膜温度や供給時間、パージ条件といった本質的なプロセス条件の探索に集中できる点が大きな利点となります。

消耗品として運用できることによるコストメリット

研究開発用途のALDでは、プロセス条件の切り替えや材料変更を頻繁に行うため、**反応室内部への膜の堆積を避けることはできません。**金属チャンバー構造においてこれらを洗浄・再生するには、時間とコストがかかります。

一方、ガラス製直管反応室は構造が単純で、反応室そのものを消耗部材として交換する運用が可能です。このような方法により、装置停止時間の短縮と運用コストの低減を同時に実現でき、研究開発のスピード向上にも寄与します。

特に条件探索を繰り返す初期開発段階では、成膜条件の検証過程でチャンバー内壁に異常な堆積が生じ、洗浄では回復が困難な状態に陥ることも少なくありません。そのような場合でも、丸ごと交換して気軽にリセットできるガラス製直管反応室は非常に有効な選択肢となります。

量産フェーズでは一般的なチャンバー構造が適する理由

ガラス製直管反応室は研究開発用途において多くの利点を有しますが、すべての用途に最適というわけではありません。プロセス条件が確立し、長時間の安定運転や再現性の高さが最優先となるフェーズでは、金属製チャンバー構造の優位性が発揮されます。

金属チャンバーは温度均一性や機械的剛性に優れ、真空シール性や長期信頼性の面でも高い安定性を有します。多数枚処理や大口径ウェハーへの対応といった量産要求にも適しており、プロセスが固まった後の実用運転においては非常に完成度の高い構造といえます。

したがって、研究開発段階ではガラス製直管反応室によってプロセス理解と条件探索を進め、量産・実装フェーズでは金属チャンバーへ移行するという使い分けが合理的となります。

まとめ:研究開発用途におけるガラス直管反応室という合理的選択

研究開発用途のALDでは、量産装置に求められる大口径対応や多数枚処理よりも、プロセス条件の探索効率や反応挙動の把握のしやすさが重要となります。その観点において、ガラス製直管反応室は非常に合理的な構造といえます。

成膜後に反応空間の状態を直接確認できる可視性により、プロセス異常の早期発見や原因切り分けが容易となり、プロセス理解を加速させる反応場として機能します。また、導入口から排気口までが直線的に並ぶ素直な流路構成は、ガス挙動を把握しやすく、本質的なプロセス条件の探索に集中できる環境を提供します。

さらに、反応室を消耗部材として交換できる運用は、洗浄工程に依存しない評価環境の維持を可能とし、コストと開発スピードの両面で大きなメリットをもたらします。

一方で、プロセス条件が確立した量産フェーズでは、一般的なチャンバー構造の方が適するケースも多く、用途や開発段階に応じた反応室構造の使い分けが重要となります。

このように、ガラス製直管反応室は研究開発用途において、可視性・シンプルな流路構成・消耗品運用という特長を活かし、効率的なプロセス開発を支える有力な選択肢となります。

以下のページでまとめています。

まとめページを見るお問い合わせはこちら

研究開発中のテーマや未公開内容を含むご相談については、

秘密保持契約(NDA)を前提とした対応が可能です。

初期検討段階の内容でも問題ありませんので、どうぞお気軽にお問い合わせください。