なぜALDは膜厚精度が高いのか|成膜原理から比較まで

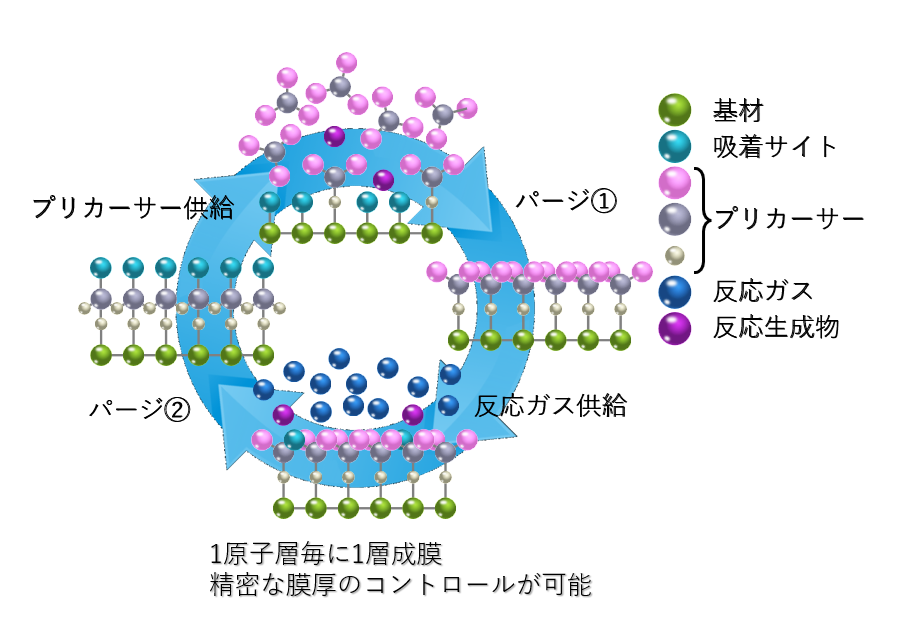

ALD(Atomic Layer Deposition:原子層堆積法)は、成膜反応を時間的に分離することで、原子層レベルの膜厚制御を可能にする成膜技術です。

プリカーサ供給と反応ガス供給の間にパージ工程を挟むことで反応は主に基板表面で進行し、安定した成膜が行えます。

ALDの基本プロセス(1サイクル)

プリカーサ供給 → パージ → 反応ガス供給 → パージ

この4工程を1サイクルとして繰り返すことで、膜が成長します。

- プリカーサ供給:分子が吸着サイト(次項を参照)に吸着。吸着可能な表面が飽和すると、それ以上反応は進行しません。

- パージ1:未反応分子を除去。

- 反応ガス供給:吸着していた分子と反応ガスが反応、不必要な原子は反応生成物として分離され、表面には吸着サイトができる。

- パージ2:未反応ガスと反応生成物を除去

この自己終端的な反応が、ALDの高い再現性と膜厚制御性を支えています。

吸着サイトについて(補足)

ALDの表面反応は、基板表面に存在する吸着サイトを介して進行します。

この吸着サイトは –OH(ヒドロキシル)基であることが一般的です。

ただし、吸着サイトの種類や密度は基板材料や前処理条件に依存します。特に成膜最初期の層では吸着サイトが十分に生成されていないこともあります。

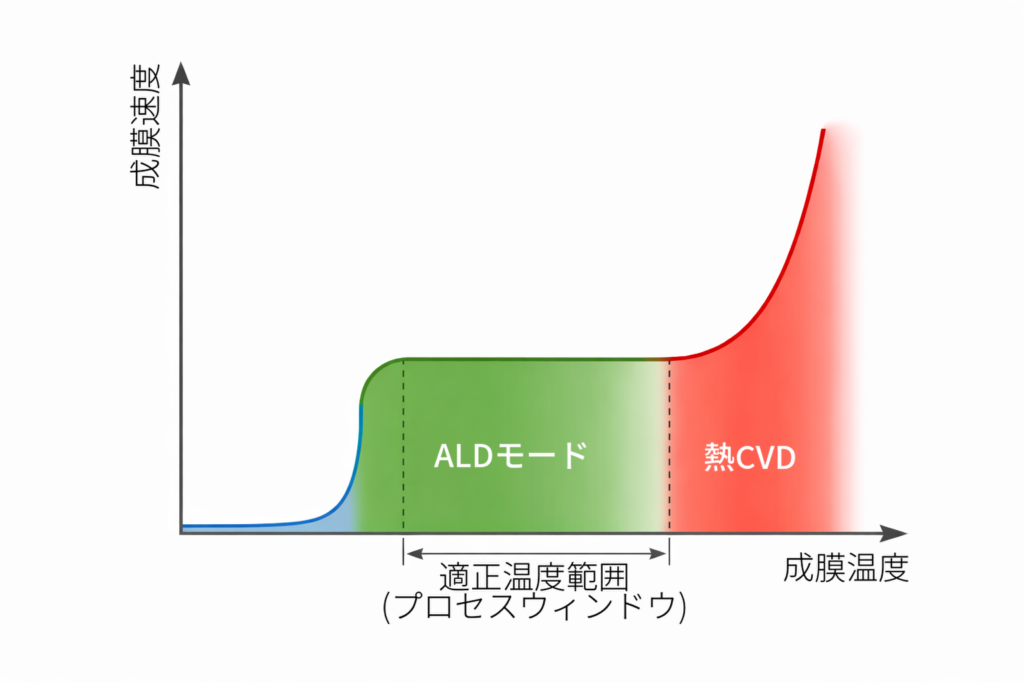

プロセスウィンドウから見たALD

ALDでは、成膜温度に対して

成膜速度がほぼ一定となる温度範囲が存在します。

この範囲では、

- 表面反応が安定して進行

- 成膜量はサイクル数で決定

- 温度変動の影響を受けにくい

この温度領域が、ALDプロセスウィンドウです。

熱CVD・パルスCVDとの違い

熱CVD(成膜温度が高い場合)

- 温度上昇に伴い成膜速度が増加

- 気相反応の寄与が大きい

- 成膜量は温度やガス条件に強く依存

- コンフォーマル性は劣るが、成膜速度は速い

パルスCVD(使用するプリカーサが単層の吸着に向いていない場合)

- ガス供給を時間的に分離

- ただし反応は自己終端ではない

- 明確なプロセスウィンドウを持たない場合が多い

- コンフォーマル性は悪くないがALDほどではない

ALD(プロセスウィンドウ内で単層の吸着ができている場合)

- 表面反応が支配的

- 成膜速度は温度に依存しにくい

- 高い再現性とコンフォーマル性を実現

- 成膜速度は遅い

原子配列のイメージと実際の膜構造

ALDでは「原子が一層ずつ整然と積み重なる」という印象を持たれがちですが、

実際の初期膜は、吸着や反応の局所差が存在し、アモルファスに近い構造となることも多くみられます。。

膜厚に分布ができる原因としては、パージ不足による原料の再付着や温度分布の不均一性などが考えらます

パージ不足に関しては、成膜速度を少しでも早くしたいと考えて、パージ時間を短くしすぎた場合に発生しがちです。

温度分布の不均一は、基板がヒーターステージに密着していない場合や、導入したガスが基板の一部にダイレクトに当たって熱を奪っている場合などが考えられます。

ポストアニール(Post Anneal)による膜質改善

成膜後にポストアニール(熱処理)を行うことで、ALD膜の膜質を改善することができます。

具体的には、

- 膜の一部が結晶化

- 電気特性・機械特性の向上

- デバイス用途への適用性の向上

といった効果が期待されます。

Al₂O₃(アルミナ)膜における応用例

特に、低温で成膜したAl₂O₃膜はフッ酸(HF)に対する耐性が低い場合が多く見られます。

この特性を逆に利用したプロセスも可能です。

例えば、

- ALDによりAl₂O₃膜を成膜

- フォトリソグラフィ後、フッ酸によるエッチング

- その後、ポストアニールを実施

とすることで、エッチング後に膜質が改善され耐薬品性に優れた、強固なAl₂O₃膜構造体を得ることができます。

このように、ALD成膜とポストアニールを組み合わせることで、プロセス自由度の高い構造形成が可能となります。

ALDが適している用途

ALDは、成膜プロセスの特性から、以下のような用途に特に適しています。

MEMSデバイス用薄膜

- 理由:表面反応が支配的なため、微細構造や段差部でも膜厚が均一

- 効果:デバイス特性のばらつきを抑えた成膜が可能

高アスペクト比構造への成膜

- 理由:気相反応ではなく表面反応によって成膜が進行

- 効果:深溝・貫通孔・複雑形状でも高い被覆性(コンフォーマル性)を実現

絶縁膜・保護膜・パッシベーション膜

- 理由:サイクル数による膜厚制御が可能で、欠陥の少ない膜が得られる

- 効果:リーク電流低減、耐久性向上

バリア膜

- 理由:膜厚方向の均一性が高く、ピンホールが発生しにくい

- 効果:ガス・液体の透過抑制性能が向上

研究・試作用途

- 理由:プロセス条件の再現性が高く、結果の比較が容易

- 効果:材料評価・プロセス検討を効率的に進められる

ALD成膜の実績と対応材料

当社では、これまでに以下の材料についてALD成膜の実績があります。

- Al₂O₃(アルミナ、酸化アルミニウム)

- TiO₂(チタニア)

- HfO₂(ハフニア)

- Pt(白金)

- Ru(ルテニウム)

- Fe(鉄)

- Co(コバルト)

- Ni(ニッケル)

また、ICPプラズマを使用したプロセスの実績もあり、熱ALDに加えて、プラズマ支援ALD(PE-ALD)にも対応可能です。

これにより、酸化物膜から金属膜まで、用途や目的に応じたプロセス検討・条件最適化に対応可能です。

ALD装置の開発・改良に関する実績があります。

大学・研究機関・企業向けに、用途や目的に応じた装置設計・プロセス検討を行ってきた実績があります。

守秘義務の関係上、詳細は掲載できませんが、個別のご相談には対応可能です。

ご相談ください

ALDは、

- 成膜温度

- 基板材料

- 膜厚

- 後工程(ポストアニール等)

によって最適な条件が大きく異なります。

「この材料はALDで成膜できるか」

「MEMS構造に適用したい」

「試作レベルでまず評価したい」

といった段階からでも問題ありません。

ALD成膜に関するご相談・お問い合わせはお気軽にご連絡ください。

研究用途・試作・少量対応についても柔軟に対応いたします。